Попросту говоря, полиуретан — это уникальный полимер, своего рода «жидкий пластик», который после застывания приобретает нужные свойства. Он создан из уретановых соединений и может быть как эластичным, так и очень твёрдым. Это настоящий материал-хамелеон, который окружает нас повсюду в самых разных вещах.

История создания материала

Путешествие полиуретана в наш мир началось в 1937 году в немецком городе Леверкузен, в лабораториях промышленного гиганта I.G. Farben. Честь его открытия принадлежит выдающемуся химику-технологу Отто Байеру и его команде. В то время мир был увлечен созданием синтетических полимеров, и целью Байера было не просто повторить чужой успех, а создать нечто совершенно новое — это полимер, который бы по своим свойствам превзошел знаменитый нейлон. В основе его исследований лежала реакция полиприсоединения, а исходным сырьем служили уретановые соединения. Именно стремление получить материал, который бы сочетал, казалось бы, несочетаемое, а именно высокую прочность и модуль упругости с гибкостью, и привело к появлению первого полиуретана.

Первоначально новый материал не вызвал ажиотажа, но его потенциал был огромен. Настоящий «звездный час» полиуретана наступил во время Второй мировой войны. В условиях острейшего дефицита натурального каучука, который был критически важен для военной промышленности, именно полиуретан стал спасительной альтернативой. Его начали активно использовать для производства защитных покрытий для самолетов, устойчивых к агрессивным средам и истиранию, а также для изготовления прочных и долговечных уплотнителей и других деталей.

Послевоенный расцвет технологии:

- 1952 год: происходит настоящий прорыв — учёные находят способ вспенивать полиуретан, создавая гибкие эластичные пены. Так появился хорошо известный нам поролон, который произвёл революцию в производстве мягкой мебели, матрасов и автомобильных сидений.

- 1959 год: американская компания DuPont выводит на рынок эластомерную нить под торговой маркой «Лайкра». Это полиуретановое волокно навсегда изменило мир моды и спорта, подарив одежде эластичность.

- 1960-е годы: начинается эра жёстких пенополиуретанов. Благодаря своей ячеистой структуре и низкой теплопроводности они стали незаменимым материалом для теплоизоляции в строительстве, холодильной технике и транспорте.

Главные свойства и характеристики полиуретана

Полиуретан — это настоящий хамелеон в мире химии. Его главная сила в том, что свойства можно «настраивать» под конкретную задачу, получая очень разные по характеру материалы. Материал обладает множеством преимуществ, начиная от его высокой прочности и модуля упругости до его устойчивости к огню и ультрафиолету.

Прочность и стойкость к износу

Это, пожалуй, одно из главных качеств, за которое так ценят полиуретан. Его высокая прочность — это не просто способность выдерживать большой вес, а целый комплекс уникальных характеристик. В первую очередь, это феноменальная стойкость к абразивному износу. Проще говоря, его крайне трудно стереть, поцарапать или повредить трением. Если сравнить его с резиной или многими видами пластика, полиуретан выдерживает постоянный контакт с абразивными частицами, такими как песок, гравий или металлическая стружка, в десятки раз дольше. Он не «лысеет» и не крошится там, где другие материалы быстро приходят в негодность. Эта стойкость находит применение в самых разных областях: от горнодобывающей промышленности до производства одежды, где эластичные волокна спандекса (полиуретана) гарантируют, что теннисная форма сохранит свой вид и прочность даже после сотен интенсивных матчей.

Кроме того, полиуретан отлично сопротивляется ударным нагрузкам. Даже самые твёрдые марки этого материала не являются хрупкими. Они способны поглощать и рассеивать энергию сильного удара, не трескаясь и не раскалываясь. Это выгодно отличает его от многих жёстких пластмасс. В сравнении с металлами, полиуретан выигрывает в другом: он упруго восстанавливает свою форму после деформации, не подвержен коррозии, значительно легче и работает намного тише, эффективно поглощая шум и вибрации. Именно поэтому из него делают молотки с бойками, не оставляющими вмятин, и защитные отбойники.

Практическое применение этого свойства:

- Детали для техники. Колеса и ролики для погрузчиков, штабелеров и гидравлических тележек, которые служат в разы дольше резиновых аналогов.

- Защитные покрытия. Футеровка (внутренняя облицовка) кузовов самосвалов, бункеров и желобов для защиты металла от износа при работе с рудой, щебнем и песком.

- Автомобильные компоненты. Сайлентблоки и втулки подвески из полиуретана делают управление автомобилем более точным и служат дольше стандартных резиновых.

Эластичность и упругость

Полиуретан обладает удивительной «памятью формы». Это означает, что его можно сильно растянуть, сжать или согнуть, а он, как ни в чём не бывало, вернётся в исходное состояние, как только нагрузка исчезнет. Это свойство называется упругой деформацией. Именно благодаря широкому диапазону модуля упругости, полиуретан может быть и мягким, как поролон в диване, и твёрдым, как колесо для ролика, но при этом оба будут упругими. В отличие от резины, которая со временем «устаёт» и теряет форму, полиуретан сохраняет свои свойства гораздо дольше, выдерживая миллионы циклов сжатия-растяжения без остаточных деформаций.

Эта эластичность — не просто гибкость. Это способность материала поглощать энергию при деформации и затем отдавать её, возвращаясь в первоначальный вид. Представьте себе пружину: вы её сжимаете, она накапливает энергию, а когда отпускаете — распрямляется. Полиуретан работает схожим образом, но может принимать любую форму. Многие пластики при сильном изгибе просто ломаются, а металлы гнутся и остаются в согнутом положении. Полиуретан же сочетает в себе прочность пластика и пружинистость каучука, часто превосходя и тот, и другой.

Примеры из жизни:

- Одежда и спорт. Знаменитые спандекс и лайкра — это полиуретановые волокна, которые придают эластичность джинсам, спортивным костюмам и нижнему белью, обеспечивая комфорт и свободу движений.

- Уплотнители и прокладки. В гидравлике и пневматике полиуретановые манжеты и кольца обеспечивают герметичность соединений, идеально прилегая к поверхностям и не теряя формы под давлением.

- Амортизаторы и демпферы. В подвеске автомобилей и в промышленном оборудовании полиуретановые элементы эффективно гасят удары и вибрации, работая как долговечные пружины.

Устойчивость к химическим веществам

Одно из ключевых преимуществ полиуретана — его способность противостоять воздействию множества агрессивных сред. Это не просто водостойкость, а настоящая «броня» против химии. В то время как многие другие материалы, включая натуральный каучук, быстро разрушаются, набухают или теряют свои свойства при контакте с маслами и топливом, полиуретан сохраняет свою структуру и работоспособность. Именно эта химическая инертность, заложенная в саму структуру его полимеров на основе уретановых соединений, делает его незаменимым материалом в промышленности, где контакт с агрессивными жидкостями — обычное дело.

Он превосходно себя чувствует в среде минеральных и синтетических масел, бензина, дизельного топлива, гидравлических жидкостей и многих растворителей. Это позволяет использовать его для изготовления шлангов, уплотнительных колец и прокладок, которые работают в самых жестких условиях, например, внутри двигателей или гидравлических систем. Также он не боится озона и морской воды, что делает его идеальным для применения в судостроении и портовом оборудовании.

Что нужно знать о его пределах:

- Стойкость к кислотам и щелочам. Полиуретан хорошо переносит воздействие слабых растворов кислот и щелочей, но концентрированные составы могут его разрушить.

- Ограничения по растворителям. Несмотря на общую стойкость, он уязвим для некоторых сильных органических растворителей, таких как ацетон, метилэтилкетон (МЭК), а также для ароматических углеводородов вроде толуола.

- Гидролиз. Длительный контакт с горячей водой или паром может вызвать процесс гидролиза, который постепенно снижает прочность материала.

Стойкость к огню и ультрафиолету

Говоря об этих двух параметрах, важно понимать одну вещь: «чистый» полиуретан не всегда является чемпионом в этой области, но его уникальность в том, что эти свойства можно легко модифицировать. Его устойчивость к огню и ультрафиолету — это чаще всего результат добавления в состав специальных компонентов, которые превращают его в высокотехнологичный защитный материал.

Борьба с огнем:

В своей базовой форме большинство полиуретанов, особенно пенопласты, являются горючими материалами. Однако при производстве в полимерную массу вводят специальные вещества — антипирены. Они работают по-разному, но цель у них одна — не дать огню распространиться. Некоторые при нагревании выделяют инертные газы, которые вытесняют кислород из зоны горения, другие образуют на поверхности плотный коксовый слой (обугленную корку), который служит барьером для огня и тепла. В результате материал становится самозатухающим: он горит только под прямым воздействием пламени, а как только источник огня убирают — тут же гаснет. Это позволяет присваивать таким материалам высокие классы пожарной безопасности, делая их пригодными для утепления зданий.

Защита от солнца:

Ультрафиолетовое излучение — главный враг многих полимеров. Под его воздействием полимеры на основе уретановых соединений могут со временем терять эластичность, становиться хрупкими и менять цвет (чаще всего желтеть). Для борьбы с этим явлением, называемым фотодеструкцией, в состав полиуретана вводят УФ-стабилизаторы и светопоглотители. Они работают как невидимый щит, поглощая вредную энергию солнечных лучей и рассеивая ее в виде тепла, не позволяя ей разрушать длинные молекулярные цепочки полимера. Существуют алифатические полиуретаны, которые от природы более стойки к УФ-излучению и практически не желтеют, поэтому их часто используют для финишных покрытий — например, в автомобильных лаках или защитных покрытиях для террас.

Таблица физико-механических показателей полиуретана

Полиуретан часто называют «программируемым» материалом. Это не просто красивая метафора: меняя пропорции компонентов при производстве, технологи могут задавать материалу практически любые характеристики. Один и тот же по химической сути полимер может быть мягким, как силиконовый герметик, или твердым, как эбонит.

Чтобы не быть голословными, мы собрали основные физико-механические показатели литьевого полиуретана — «золотого стандарта» для промышленных изделий. Эти цифры наглядно показывают, почему инженеры всё чаще выбирают его на замену резине и даже металлам.

| Характеристика | Единица измерения | Диапазон значений | Что это значит на практике |

|---|---|---|---|

| Твердость по Шору | усл. ед. (шкалы A и D) | от 15 A до 98 D | Огромный разброс: от мягкости канцелярской стёрки до жесткости каски строителя или колеса для тележки. |

| Прочность на разрыв | МПа (мегапаскаль) | 20 – 50 | Чтобы порвать полоску полиуретана сечением 1 см², нужно подвесить на неё груз весом от 200 до 500 кг. Это в 2-3 раза прочнее обычной резины. |

| Относительное удлинение | % | 300 – 650 | Материал может растянуться в 3–6 раз от своей первоначальной длины, прежде чем порвется. |

| Эластичность по отскоку | % | 25 – 65 | Полиуретан отлично гасит вибрации и удары, быстро возвращаясь в исходную форму после деформации. |

| Рабочая температура | °C | от -60 до +80 (кратковременно до +120) | Не «дубеет» и не трескается на морозе, в отличие от многих пластиков, и не плавится в жару. |

| Истираемость | м³/Дж (чем ниже, тем лучше) | 25 – 40 | Ключевой козырь материала. Полиуретановая подошва или колесо прослужат в 3–4 раза дольше резиновых аналогов при одинаковой нагрузке. |

Эти данные объясняют универсальность полиуретана. Там, где металл деформируется, а резина стирается в пыль, полиуретан продолжает работать за счет сочетания высокой твердости и способности к обратимой деформации.

Какие бывают виды полиуретана

Полиуретан — это не один конкретный материал, а огромное семейство полимеров. В зависимости от химического «рецепта», он может принимать абсолютно разные формы: от твёрдых деталей до мягкого поролона. Ниже мы рассмотрим основные виды этого удивительного материала, чтобы понять всё его многообразие.

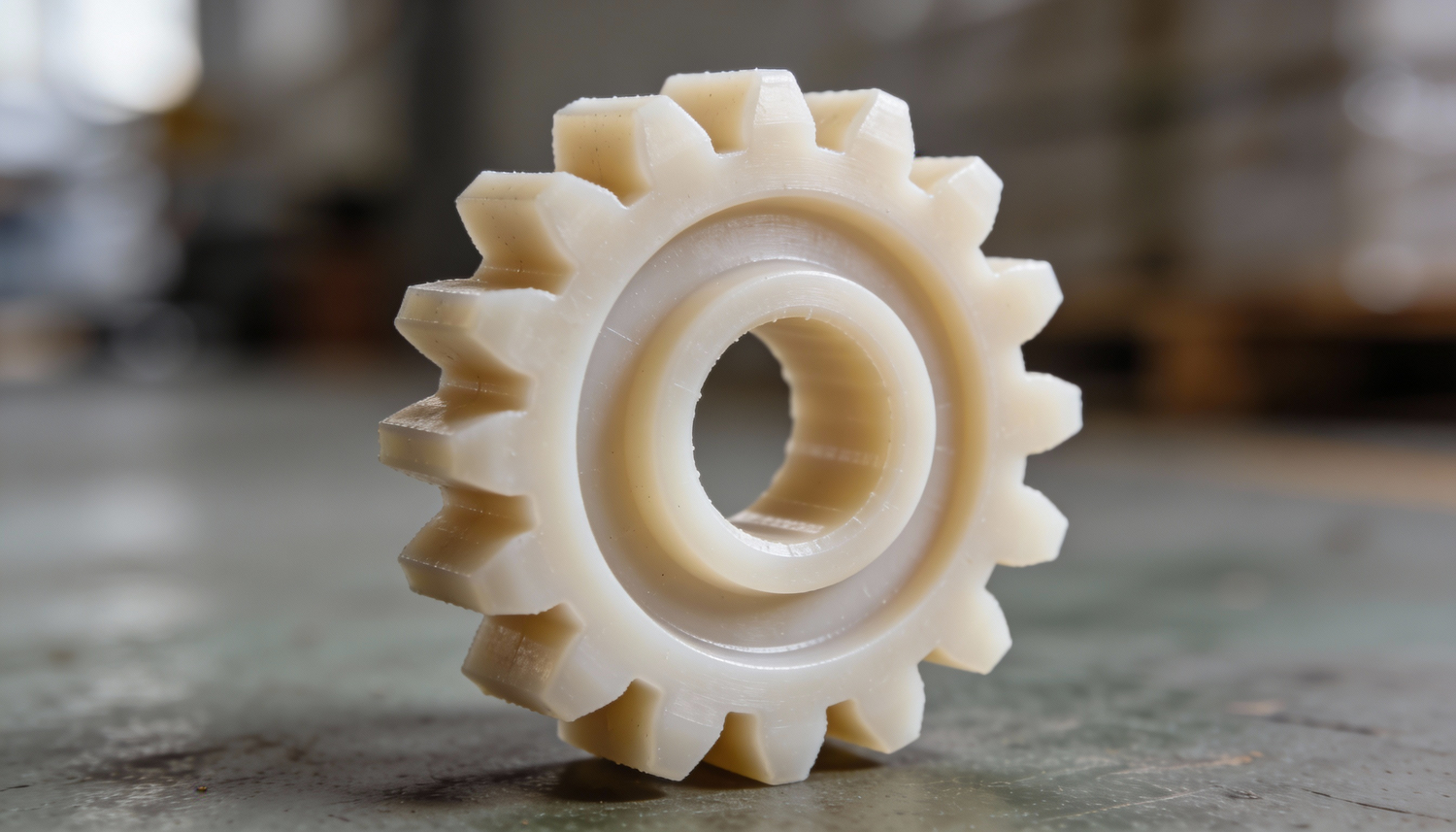

Жесткие и твердые полиуретаны

В этой категории полиуретан раскрывается как конструкционный материал, способный заменить металлы, твёрдые пластики и даже керамику. Ключевая особенность таких полиуретанов — это их высокая прочность и модуль упругости, которые сочетаются с относительно небольшим весом. Они могут быть как монолитными (литыми), так и вспененными (жесткий пенополиуретан, или ППУ).

Литые (монолитные) полиуретаны:

Это плотные, твердые материалы, которые получают методом литья в формы. Их часто называют полиуретановыми эластомерами. По своим свойствам они могут напоминать как очень жёсткую резину, так и прочные пластмассы вроде капролона. Они обладают феноменальной износостойкостью, отлично сопротивляются разрыву и ударным нагрузкам. Благодаря этим качествам, их используют для изготовления деталей, работающих в условиях экстремального трения и высоких нагрузок:

- Ролики и колеса: для складской техники, конвейерных линий, скейтбордов. Они не оставляют следов, работают тихо и служат намного дольше резиновых.

- Уплотнения и манжеты: для гидравлических и пневматических систем высокого давления.

- Скребки и ножи: для очистки конвейерных лент, дорожной техники (снегоуборочные отвалы).

- Элементы виброизоляции: опоры для тяжелого оборудования, которые эффективно гасят вибрации.

Жесткие пенополиуретаны (ППУ):

Этот вид представляет собой лёгкий, но очень прочный ячеистый материал. Его структура состоит из множества закрытых пор, заполненных газом. Это придаёт ему два главных свойства: низкую теплопроводность и высокую прочность на сжатие при малом весе. ППУ — один из самых эффективных утеплителей в мире. Его используют в виде готовых плит или напыляют прямо на поверхность, создавая бесшовный теплоизоляционный слой. Примеры применения:

- Теплоизоляция: утепление стен, крыш, трубопроводов, холодильных камер.

- Конструкционные элементы: декоративные балки «под дерево», лепнина, корпуса приборов.

- «Сэндвич-панели»: в строительстве, где ППУ выступает в качестве утепляющего сердечника между двумя листами металла.

Эластичные пены и поролон

Это, пожалуй, самый известный и «домашний» вид полиуретана, с которым мы сталкиваемся каждый день. Именно его мы привыкли называть поролоном — словом, которое изначально было торговой маркой норвежской фирмы Porolon, поставлявшей материал в СССР, но давно стало нарицательным для всех эластичных пенополиуретанов (ППУ). В корне отличаясь от своих жёстких собратьев для утепления, эластичные пены имеют открыто-ячеистую структуру, которая позволяет материалу «дышать». Представьте себе миллиарды крошечных, соединённых между собой пузырьков. Когда вы садитесь на диван, воздух из этих ячеек выходит, позволяя материалу мягко сжаться под весом. Когда нагрузка снимается, он всасывает воздух обратно и мгновенно восстанавливает свою первоначальную форму.

Именно эта способность выдерживать бесчисленные циклы сжатия и возвращаться в исходное состояние без потери объёма и упругости является ключевым преимуществом этого материала. Варьируя химический состав, плотность и жёсткость, производители создают пены с абсолютно разными характеристиками:

Основные разновидности:

- Стандартные пены (ST). Самый распространённый и доступный вид, используется в бюджетной мебели, матрасах и для создания упаковочных ложементов.

- Высокоэластичные пены (HR). Отличаются повышенной комфортностью, эластичностью и долговечностью. Они лучше распределяют нагрузку и быстрее восстанавливают форму, поэтому их применяют в дорогих ортопедических матрасах и качественной мягкой мебели.

- Вязкоэластичные пены (Memory Foam). Знаменитая «пена с эффектом памяти». Она уникально реагирует на тепло и давление тела, идеально подстраиваясь под его контуры. Восстанавливает форму медленно, создавая ощущение «невесомости» и снижая обратное давление на тело, что улучшает кровообращение.

Благодаря своей универсальности, эластичные пены применяются повсеместно: от наполнителя в мягких игрушках, автомобильных креслах и подголовниках до акустического поролона для студий звукозаписи и обычных кухонных губок.

Жидкие составы и покрытия

В этой форме полиуретан предстает как настоящий защитник поверхностей. Жидкие составы — это, по сути, «будущий» полимер в банке, который наносится кистью, валиком или распылителем, а затем полимеризуется (затвердевает) прямо на месте, образуя прочную, бесшовную и эластичную пленку. Эта способность создавать монолитное покрытие без стыков и швов, где обычно и возникают протечки или разрушения, является их главным козырем. Существует два основных типа: однокомпонентные, которые отверждаются от влаги в воздухе (проще в работе), и двухкомпонентные, где перед применением смешиваются основа и отвердитель (образуют более прочное покрытие).

Полученное покрытие наследует все лучшие преимущества полиуретана. Во-первых, это высочайшая прочность и стойкость к истиранию. Полы, покрытые полиуретановым лаком, выдерживают интенсивное пешеходное движение, царапины от мебели, колеса тележек и даже автомобильные шины. Во-вторых, это эластичность: покрытие способно растягиваться вместе с основанием при температурных деформациях и даже перекрывать мелкие трещины, не лопаясь. В-третьих, это превосходная химическая стойкость к маслам, бензину, растворителям и агрессивной бытовой химии.

Основные сферы применения:

- Лаки и краски. Это классика. Паркетные лаки, защитные покрытия для бетона, дерева и металла. Особо стоит отметить «яхтенный лак», который благодаря исключительной стойкости к соленой воде и ультрафиолету надёжно защищает древесину в самых суровых морских условиях.

- Наливные полы. Идеальное решение для промышленных цехов, складов, паркингов и гаражей. Они создают идеально ровную, беспыльную, гигиеничную и легкую в уборке поверхность, которая служит десятилетиями.

- Гидроизоляционные мастики. Так называемая «жидкая резина» для кровель, фундаментов, террас и ванных комнат. Наносится как краска, а после высыхания превращается в сплошной резиноподобный ковер, надежно защищающий от протечек.

- Клеи и герметики. Полиуретановые клеи создают невероятно прочное и в то же время эластичное соединение, которое не боится вибраций. Герметики незаменимы в строительстве для заделки межпанельных швов и в автомобилестроении для вклейки стекол.

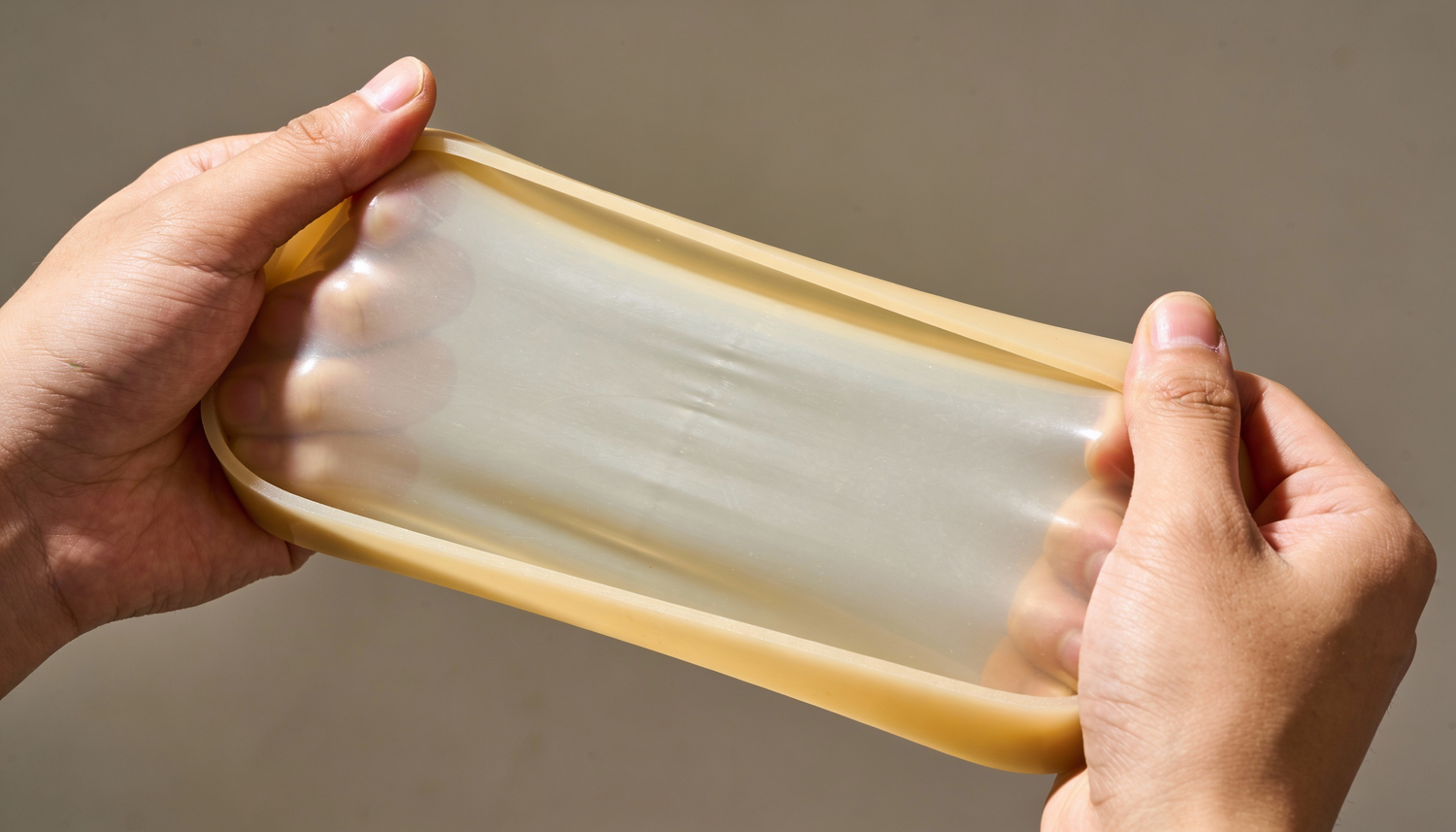

Листовой полиуретан

Листовой полиуретан — это, по сути, универсальный полуфабрикат, заготовка для тысяч разных изделий. Как следует из названия, это материал, который представляет собой пластину, изготовленную из полимеров на основе уретановых соединений. Представьте себе прочный и упругий «коврик», который можно резать, сверлить, склеивать и придавать ему нужную форму. Эти листы выпускаются разной толщины (от миллиметра до нескольких сантиметров), размера и, что очень важно, разной твёрдости, которая измеряется по шкале Шора. Он может быть как относительно мягким и гибким, похожим на плотную резину, так и очень твёрдым, приближаясь по свойствам к конструкционным пластикам.

Главное достоинство листового полиуретана — это сочетание в одном материале качеств, которые обычно несовместимы. Он обладает колоссальной износостойкостью, в разы превосходящей лучшие сорта резины, и при этом сохраняет высокую эластичность. Там, где стальной лист протрётся от постоянного потока абразива (например, песка или руды), а резина быстро износится, полиуретановый лист будет служить невероятно долго. Он отлично поглощает удары и вибрацию, не раскалываясь, как многие пластмассы, и не деформируясь необратимо, как металл.

Как его используют на практике:

- Футеровка и защита. Листами полиуретана облицовывают (футеруют) внутренние поверхности бункеров, самосвальных кузовов, силосов и желобов. Это защищает дорогостоящее металлическое оборудование от абразивного износа и налипания материала.

- Изготовление деталей. Из листов вырезают прокладки, уплотнители, амортизирующие подушки, скребки для конвейерных лент и лезвия для снегоуборочных отвалов, которые не повреждают асфальт.

- Штамповка и формовка. В металлообработке полиуретановые плиты используются как эластичные матрицы (пуансоны), которые позволяют формовать листовой металл без царапин и повреждений.

- Защитные коврики и накладки. На производствах из него делают ударопрочные покрытия для верстаков и полов, защищая их от падения тяжелых инструментов.

Химическая стойкость полиуретана: сводная таблица

Одно из главных преимуществ полиуретана — его «химический иммунитет». Этот материал создавали так, чтобы он выживал там, где обычная резина распухает и крошится, а металлы начинают ржаветь. Именно поэтому полиуретановые прокладки и манжеты так любят нефтяники и автомеханики.

Однако полиуретан не всесилен. Он отлично сопротивляется маслам и жирам, но пасует перед некоторыми агрессивными растворителями и сильными кислотами. Чтобы вы не испортили дорогостоящую деталь, мы составили сводную таблицу совместимости с популярными техническими жидкостями.

| Среда воздействия | Стойкость полиуретана | Комментарий эксперта |

|---|---|---|

| Нефтепродукты (Бензин, дизель, керосин, мазут) |

★★★★★ Отличная | Идеальный выбор. Материал не набухает и не теряет прочность даже при длительном погружении в топливо. |

| Технические масла (Моторные, гидравлические, смазки) |

★★★★★ Отличная | Полиуретан практически инертен к маслам. Это стандарт для сальников и уплотнителей в гидравлике. |

| Вода (Пресная, морская) |

★★★★☆ Хорошая | Устойчив к обычной воде, но при высоких температурах (выше +80°C) начинается гидролиз — материал может постепенно разрушаться. Для горячей воды нужны специальные марки. |

| Растворители (Ацетон, толуол, этилацетат) |

★☆☆☆☆ Плохая | Ахиллесова пята полиуретана. В ацетоне деталь сильно разбухнет и потеряет форму за считанные часы. |

| Кислоты и щелочи (Концентрированные) |

★★☆☆☆ Удовлетворительная | Держит слабые растворы, но концентрированная серная или соляная кислота быстро разрушат структуру полимера. |

| Атмосферные факторы (Озон, ультрафиолет) |

★★★☆☆ Средняя | Сам по себе полиуретан боится прямого солнца (желтеет и становится хрупким). Проблема решается добавлением УФ-стабилизаторов на этапе производства. |

Важное правило: если вы планируете использовать изделие в специфической агрессивной среде, всегда уточняйте марку полиуретана у производителя. То, что подходит для маслобензостойкого шланга, может не подойти для работы с растворителями.

Где применяется полиуретан

Благодаря своей универсальности, полиуретан проник почти во все сферы жизни. Этот материал обладает множеством преимуществ, что позволяет ему быть утеплителем в стенах, деталью в машине и наполнителем в диване. Ниже мы рассмотрим ключевые области, где этот уникальный полимер просто незаменим.

В строительстве и ремонте

В этой сфере полиуретан стал настоящей палочкой-выручалочкой, решившей множество задач — от сохранения тепла до финишной отделки. Его используют в самых разных формах: от пен и гелей до твёрдых панелей и эластичных покрытий. Главная причина такой популярности — уникальное сочетание свойств, которое трудно найти в других материалах.

Основные направления использования:

- Теплоизоляция. Жесткий пенополиуретан (ППУ) — один из лидеров по эффективности утепления. Его напыляют на стены, кровли, фундаменты и чердаки, создавая бесшовный «термос», который не имеет мостиков холода. Он также выпускается в виде готовых плит и «сэндвич-панелей» для быстрого монтажа.

- Монтажная пена. Это, пожалуй, самый известный строительный продукт из полиуретана. Ей заполняют щели при установке окон и дверей, герметизируют стыки и пустоты. Затвердевая, она не только изолирует от сквозняков и шума, но и служит дополнительным крепежом.

- Гидроизоляция. Полиуретановые мастики, или «жидкая резина», создают на крышах, в подвалах и санузлах прочное, эластичное и абсолютно водонепроницаемое покрытие, которое служит десятилетиями.

- Клеи и герметики. Полиуретановые составы обеспечивают сверхпрочное и эластичное склеивание самых разных материалов — от дерева до бетона. Герметики из полиуретана незаменимы для заделки межпанельных швов в зданиях, так как они выдерживают температурные расширения и сжатия без разрывов.

- Декоративная отделка. Из твёрдого полиуретана делают лёгкую и прочную лепнину: потолочные карнизы, молдинги, розетки и даже фасадные элементы. В отличие от гипса, они не бьются, не боятся влаги и легко монтируются.

- Напольные покрытия. Полиуретановые лаки защищают паркет и деревянные полы от истирания, а наливные полы создают идеально ровные и износостойкие поверхности в гаражах, на складах и в производственных помещениях.

В автомобильной промышленности

Современный автомобиль буквально соткан из полиуретана. Эти универсальные полимеры на основе уретановых соединений встречаются повсеместно, от мягкого наполнителя в сиденьях до сверхпрочных элементов подвески. Автопроизводители ценят его за способность снижать вес (а значит, и расход топлива), повышать пассивную безопасность, создавать акустический комфорт и значительно продлевать срок службы ключевых узлов автомобиля, делая его незаменимым.

Комфорт и безопасность в салоне:

- Сиденья и подголовники. Внутри них — эластичный пенополиуретан. Он идеально распределяет вес, не слёживается годами и соответствует строгим нормам пожарной безопасности благодаря устойчивости к огню.

- Панель приборов и рулевое колесо. Часто их делают из так называемой интегральной пены. Она имеет мягкую, пористую сердцевину и прочную, монолитную внешнюю «кожу», что делает её приятной на ощупь и безопасной при ударе.

- Клей для стёкол. Лобовое стекло вклеивается с помощью мощного полиуретанового клея-герметика, который обеспечивает герметичность и является важной частью силовой структуры кузова.

Дизайн и защита кузова:

- Бамперы, спойлеры, молдинги: их изготавливают из прочных и лёгких полиуретанов. Благодаря высокой прочности и модулю упругости, бампер способен выдержать лёгкое столкновение и вернуться в исходную форму.

- Защитный лак: финальный прозрачный слой автоэмали — это полиуретановый лак. Он обеспечивает глубокий блеск и, что критически важно, обладает устойчивостью к ультрафиолету, защищая краску от выцветания.

Надёжность ходовой части:

- Элементы подвески: сайлентблоки, втулки стабилизаторов и опоры из полиуретана служат в 3-5 раз дольше резиновых аналогов. Они не боятся масел, бензина и дорожных реагентов, улучшая управляемость автомобиля. Некоторые такие детали вырезаются из заготовок, таких как листовой полиуретан.

В производстве мебели и матрасов

В этой индустрии полиуретан совершил настоящую революцию, подарив нам комфорт, о котором раньше можно было только мечтать. Именно здесь эластичный пенополиуретан, всем известный как поролон, стал королём. Он заменил недолговечные и дорогие натуральные наполнители вроде конского волоса, ваты и латекса, предложив производителям универсальный, долговечный и доступный материал для создания мягкой мебели и спальных принадлежностей.

Сердце мягкой мебели:

Основа любого дивана, кресла или пуфа — это наполнитель. Эластичные ППУ используются для создания комфортного слоя. Производители комбинируют разные марки поролона, чтобы добиться нужного эффекта: более плотные и жёсткие — для сидений, где важна поддержка и высокая прочность, а более мягкие и эластичные — для спинок и подлокотников. Современные высокоэластичные пены (HR) обеспечивают отличную «пружинистость» и вентиляцию, не уступая по комфорту пружинным блокам, но при этом работая абсолютно бесшумно.

Основа здорового сна:

В производстве матрасов полиуретан играет ключевую роль. Сегодня существует огромное разнообразие пен, каждая из которых решает свою задачу:

- Базовый слой. Плотный и упругий ППУ служит основой для многих беспружинных матрасов, обеспечивая необходимую поддержку позвоночнику.

- Комфортный слой. Поверх основы укладывают более мягкие и анатомичные пены.

- Пена с «памятью формы» (Memory Foam). Этот вязкоэластичный полиуретан под воздействием тепла и веса тела идеально повторяет его контуры, снимая напряжение с мышц и суставов и создавая эффект «невесомости».

- Массажные пены. ППУ с рельефной поверхностью (в виде волн или «ячеек») создают микромассажный эффект, улучшая кровообращение во время сна.

Кроме наполнителей, полиуретан используется и в других элементах мебели: из него делают прочные и лёгкие декоративные накладки, ножки, а также эластичные ремни для основания диванов, которые заменяют традиционные пружины.

Плюсы и минусы использования полиуретана

Полиуретан — феноменальный материал, но он не идеален. Чтобы правильно его применять, важно знать не только его сильные стороны, но и слабые. Рассмотрим ключевые плюсы и минусы.

Главные преимущества (Плюсы)

- Универсальность: главный козырь. Он может быть мягким, как поролон, и твердым, как металл. Материал обладает множеством преимуществ, позволяя создавать всё от эластичных пен до жестких конструкционных деталей.

- Долговечность: исключительная износостойкость и высокая прочность. Детали из него служат в разы дольше резиновых, выдерживая экстремальные нагрузки на трение и разрыв.

- Химическая стойкость: не боится масел, бензина и многих растворителей, что делает его незаменимым в промышленности и автопроме.

- Эластичность: уникальная упругость и «память формы». Выдерживает миллионы циклов деформации, возвращаясь в исходное состояние.

- Лёгкий вес: значительно легче многих металлов, которые он заменяет, что снижает вес конструкций и экономит энергию.

Недостатки и ограничения (Минусы)

- Чувствительность к УФ-излучению. Базовые марки без специальных добавок разрушаются под действием солнечного света — желтеют и становятся хрупкими. Решение есть, но оно увеличивает итоговую стоимость.

- Сложность переработки. Вторичная переработка большинства полиуретанов (термореактопластов) — это очень сложный и дорогой процесс в отличие от переработки обычных пластиковых бутылок (ПЭТ).

- Токсичность при горении. При горении, особенно пены, могут выделять ядовитые газы. Поэтому так важна его модифицированная устойчивость к огню, которую придают специальные добавки-антипирены.

- Высокая цена. Высокотехнологичные марки полиуретана стоят заметно дороже традиционной резины или простых пластиков.

- Гидролиз. Плохо переносит длительный контакт с горячей водой или паром — со временем это разрушает его структуру (гидролиз)